信息中心

轴承常见的失效形式

发布时间:2018-08-09 22:31:00 点击:

LR系列|LFR系列|ZKLN系列|ZKLF系列-无锡钦盈机械有限公司2018年8月9日讯 各种类型的轴承,如滚珠轴承、滚柱轴承、滚针轴承、圆锥滚柱轴承、球面滚柱轴承和止推轴承等(见图1)在各个领域应用广泛。如自行车、航天器、控制系统、车桥和各类旋转机械等。轴承起到了支撑机械旋转体,降低其运动过程中的摩擦系数,保证回转精度等功能。

图1 各种类型的轴承

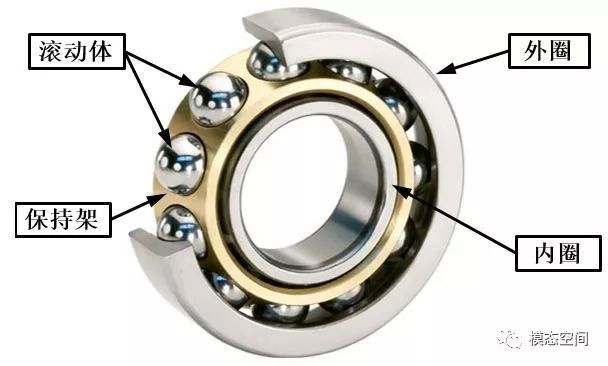

对于常见的滚动轴承而言,它一般由内圈、外圈、滚动体和保持架组成,如图2所示。(1)内圈(又称为内环),通常固定在轴颈上,内圈与轴一起旋转。内圈外表面上有供滚珠或滚子滚动的沟槽,称为内滚道。(2)外圈(又称外环),通常固定在轴承座或机器的壳体上,起支承滚动体的作用。外圈内表面上也有供滚珠或滚子滚动的沟槽,称为外滚道。(3)滚动体(滚珠或滚子),每套轴承都配有一组或几组滚动体,装在内圈和外圈之间,起滚动和传递力的作用。滚动体是承受负荷的零件,其形状、大小和数量决定了轴承承受载荷的能力和高速运转的性能。(4)保持架,将轴承中的滚动体均匀地相互隔开,使每个滚动体在内圈和外圈之间正常地滚动。此外,保持架具有引导滚动体运动,改善轴承内部润滑条件,以及防止滚动体脱落等作用。

图2 滚动轴承构造

旋转机械出现的各种轴承失效形式对机器的振动响应都有主要的贡献。处于工作状态下的滚动轴承的正常使用寿命由材料失效和轴承运动表面的磨损决定。多个因素将导致轴承早于预期失效,最常见的因素是疲劳、磨损、塑性变形、腐蚀、硬化、润滑差、安装不当和设计不正确等。对于一个特定的失效轴承而言,经常是多种失效形式共同作用的结果,或者最开始是出现一种失效形式,但慢慢会导致出现其他的失效形式。这些常见的失效形式包括以下几种。

疲劳

运行一段时间之后,受到正常载荷作用的轴承将由于材料疲劳而失效。疲劳损伤开始形成于轴承表面下的细裂纹。随着载荷的持续作用,裂纹会扩展到表面,这将引起材料接触面松动。这些失效表现为滚道或滚动体出现点蚀、层裂或剥落。如果这样的轴承仍继续服役,那么这些损伤将进一步扩展,因为在缺陷附近局部应力会增加。表面损伤严重妨碍了滚动体的滚动,导致以滚动体的缺陷频率重复产生短时间的冲击。随着损伤的扩展,冲击的周期重复特性将减少,因为滚动体的运动变得不规则,这使得在冲击之间区分单次冲击变得不可能。如果这样的轴承继续服役,那么损伤将扩展到其他滚道或滚动体,最终将导致部件和保持架之间的摩擦增加,这将导致严重胶合。

2

磨损

磨损是另一种常见的轴承失效原因,它主要是由尘土和外界粒子由于密封不严或由于被污染的润滑油进入到轴承中。外界粒子研磨接触表面将使接触表面变得粗糙,形成凹凸不平的表面。严重的磨损会改变滚道与滚动体的轮廓和直径,使得轴承游隙增大。滚动摩擦大幅增加,导致更大的滑动和滑移,最终结果是彻底故障。逐渐增加的磨损将使轴承日益产生几何误差。已磨损滚动体的非均匀直径将引起保持架振动并产生谐波,因为滚珠旋转通过载荷区与保持架旋转频率是周期性的。滚道的几何误差将产生轴转速的多次谐波。如果轴承的游隙进一步增加到轴承出现松弛状态,这将更为复杂。

3

塑性变形

轴承接触面的塑性变形是轴承遭受过大的载荷,而位移却相对较小的结果。结果是滚道产生压痕,因为过大的载荷会引起局部塑性变形。在运行中,已经变形的轴承旋转不均匀,将产生过大的振动,因而不适宜继续服役。如果继续服役,将会立即出现局部疲劳损伤。

4

腐蚀

当油中的水、酸性物质或者其他污染物进入轴承中时,会出现腐蚀。腐蚀是由损坏的密封、酸性润滑油或者当在非常潮湿的空气中,轴承从非常高的运行温度突然冷却过程中出现的冷凝引起的。结果是轴承运动表面生锈,这将产生不均匀、噪声更大的运转,因为生锈的斑点会妨碍润滑和滚动体的平滑滚动,也会使轴承产生研磨效应和磨损。生锈的凹凸点也是滑动和滑移的起始位置。

5

硬化

硬化表现为整个滚道圆周上出现均匀分布的压痕,在形状上近似于赫兹接触区域。引起硬化有三个可能的原因:(1)静态过大的载荷导致滚道产生塑性变形;(2)静止的滚动轴承遭受振动和冲击载荷;(3)轴承形成了通过电流循环(回路)。所有这三种原因的结果都是滚道形成重复的压痕。在一些情况下,由于轴承可能偶尔轻微转向,将出现大量的压痕。这样的轴承运转起来噪声更大、不平稳,因为每个压痕都像一个小疲劳区域,这将与通过的滚动体产生更大的冲击。硬化的轴承持续运转将导致在压痕位置发展成为滑移,并且逐渐出现分布式的损伤。

6

润滑

润滑不足是轴承失效早于预期的常见原因之一,因为它会导致滑动、滑移、增大摩擦、生热和胶合。在高应力的赫兹接触区域,当润滑不充分时,接触表面将粘合在一起,随着滚动体往前运动将撕裂它们。轴承润滑出现在这三个关键位置:保持架与滚动体交接面、滚动体与滚道交接面、保持架与滚道交接面。润滑不足或者选择不合适的润滑油将存在严重的后果,因为增加的温度能退火滚动体,从而降低它的硬度和疲劳寿命,也降低润滑。轴承部件严重磨损后将是灾难性的失效。

7

安装不当

不当的安装将存在以下影响:在径向和轴向产生过大的预载荷、不对中、松弛安装、轴承部件安装中使用过大的力将导致损伤等。径向预载荷使得轴承运行产生更大的噪声,通常也会增大内圈与外圈之间的温差。温差增大可能会增加不想要的预载荷,引起更高的接触压力导致疲劳早于预期、严重的滚动体磨损、过热和最终胶合。椭圆预载荷可能来源于不圆的轴或内外圈,这将引起内圈或外圈变形导致额外的轴向预载荷。预载荷也能导致内圈与外圈彼此之间不对中,从而引起滚动体在预载荷下运行。这样的不对中会在滚道上产生均匀更宽的磨损轨迹,从而延伸到整个圆周。在静止的滚道上,轨迹是不均匀宽度斜着分布在滚道上。过大的轴向预载荷是由于安装过程中轴向调节太紧产生的。早于预期的疲劳、滚动体严重磨损和过热将是最终的结果。如果在轴承装配过程中使用不合适的安装方式,会使滚道或滚动单元产生压痕或刻痕。即使是小的损伤,也能发展成早于预期的剥落。

8

不正确的设计

不正确的设计包括轴承选择的类型与尺寸不合适,或者装配件支承不够。选择不合适的轴承带来的问题取决于它是否包含低的承载能力和低速率。最终结果是减少疲劳寿命和失效早于预期。支承不够使得轴承与配合件之间的间隙增大,这将产生相对运动,如轴上的内圈产生滑动。如果滑动不大且持续将导致出现微振磨损,从而产生研磨的金属颗粒。松弛将保持长久,从而导致摩擦增加和温度升高,产生灾难性的失效。

9

期望的振动特性

以上提及的各种失效形式对应的振动是非常复杂的,也是难以预测的。除了经典的滚动体或滚道局部疲劳具有确定性的周期性振动模式之外,轴承失效的其他形式对应的振动,在早期很难进行检测或诊断。这些失效形式使得轴承接触部件产生粗糙-粗糙的相互作用,例如润滑失效、磨损、腐蚀,由于粗糙度的恢复与弹性变形将产生脉冲噪声和振动。振动频率由接触表面的尺寸和滑动或滚动的速度决定。粗糙接触引起的振动包含许多随机的小脉冲,这些小脉冲能激起轴承和支承结构的所有模态。与平均脉冲作用时间或脉冲间隔时间相关的固有频率将被优先激励起来。在这些失效形式的早期,振动变化轻微,常规的振动趋势检测可能是唯一的检测手段。随着损伤的扩展和相应的局部损伤的产生,将产生典型的疲劳振动模式。然而,对于没有局部损伤、轴没有明显的相对振动的情况,在完全胶合出现前很难给出振动警告,例如保持架失效和润滑不足。在这些例子中,希望采用其他形式的状态监测方式,如温度或油渣监测可以检测到轴承状态中这些渐变的损伤。

检测和诊断这些失效形式的振动最大的困难是随着机械状态的改变,振动信号的特性也在迅速改变。每一个新产生的碎片都会产生一系列的冲击。随着碎片边缘磨损的下降,冲击的峰值将会减小,这将改变振动模式。滚动体或滚道几何形状的每一个变化都会使振动信号改变明显,也能改变润滑状态。在高速和高载荷条件下,这些影响更复杂。对于一些经典的旋转机械,这些影响意味着需要连续监测才能正确地检测和诊断轴承的状态,而对于其他一些机械,一月一次短时振动检测就能精确地诊断轴承状态。

当在轴承测试台架上测试轴承的各种失效形式引起的振动是比较明显的,因为没有其他外部机械的振动干扰。然而,在大多数旋转机械行业,这些机械通常包含轴承、齿轮、泵、风机、叶片等部件,这些部件将产生额外的振动噪声,因而测量的振动噪声的幅值远大于轴承振动产生的幅值,这对于轴承的故障诊断来说进一步带来了难度。

English

English