信息中心

轴承套圈硬车削加工变形分析

发布时间:2018-08-31 23:16:00 点击:

LR系列轴承|LFR系列轴承|ZKLN系列轴承|ZKLF系列轴承-无锡钦盈机械有限公司2018年8月31日讯 硬态干切削技术即采用PCBN、陶瓷、金刚石等刀具加工淬硬零件的技术。在轴承套圈传统的加工工艺链中,淬硬后精加工通常采用磨削工艺手段,存在加工效率较低、缺少几何柔性和废液污染严重等弊端,正逐渐被硬态干切削技术取代。Liu C.R.等研究发现,硬态干车削可简化传统轴承生产线3-4个工序,直接节约轴承50%左右的制造成本。然而,该技术目前并未被轴承制造业界广泛采用,其中涉及的加工变形是主要原因。

轴承套圈为薄壁环形件,三爪卡盘在装夹过程中易产生径向变形,车削过程中易产生让刀现象,从而导致在加工过程中材料去除率不均匀,产生不均匀的表面残余应力,最终造成很大的圆度误差。Solter J.等建立了基于工序间加工变形误差遗传的有限元仿真模型,但仅考虑了装夹力及切削力对环形件圆度误差的影响,却忽略了卡爪及环形件间形状偏差传递引起的变形。

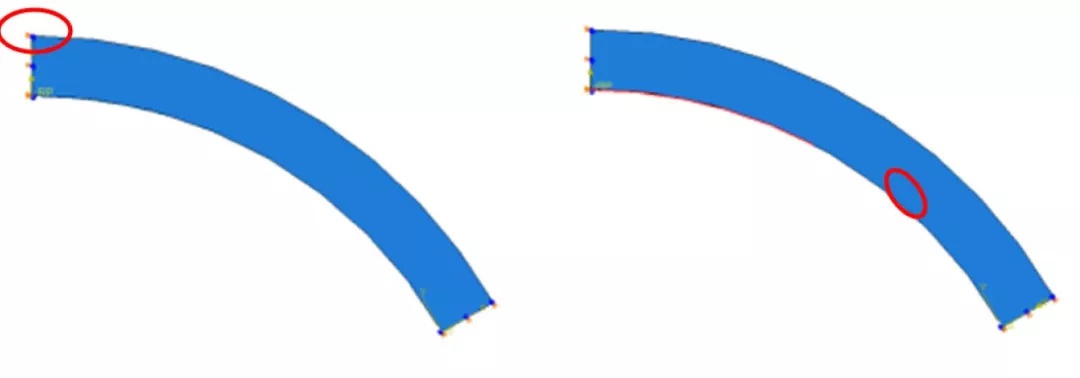

如图1所示,当卡爪的外圆弧面与套圈内圆弧面曲率半径存在偏差时,若卡爪外圆弧曲率半径小于套圈内圆半径,两卡爪间的套圈部分向内变形,卡爪中心位置套圈将被推动向外变形,最终套圈将构成三角形变形。若卡爪外圆弧曲率半径大于套圈内圆半径,卡爪中心对应套圈部分向内变形,卡爪边缘套圈部分将被推动向外变形。因此,卡爪与环形件间的形状偏差传递导致的径向变形不容忽视。

图1 形状偏差传递引起的装夹变形

本文以淬硬N207EM圆柱滚子轴承外圈为例建立有限元仿真模型,考虑卡爪形状偏差传递,分析不同夹紧力情况下装夹变形及加工圆度误差,根据仿真结果提出减小圆度误差的装夹策略,并通过试验验证了仿真模型的准确性。

1 装夹变形仿真预测

基于以下四点假设进行有限元软件ABAQUS建模:①轴承套圈无初始形位误差;②仅考虑平面内弹性变形;③三爪卡盘卡爪为刚性零件;④装夹力均匀分布在三个卡爪上。

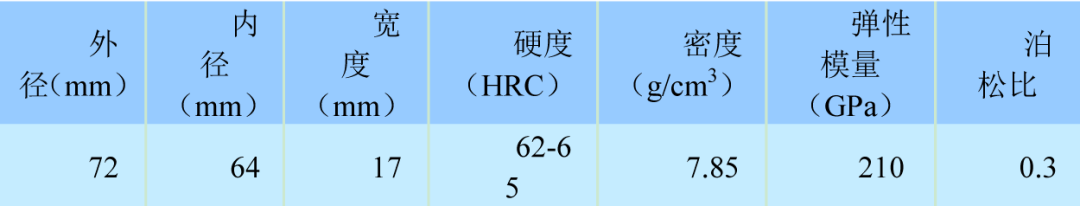

淬硬后的N207EM圆柱滚子轴承外圈尺寸参数及物理参数见表1。

表1 N207EM圆柱滚子轴承外圈参数

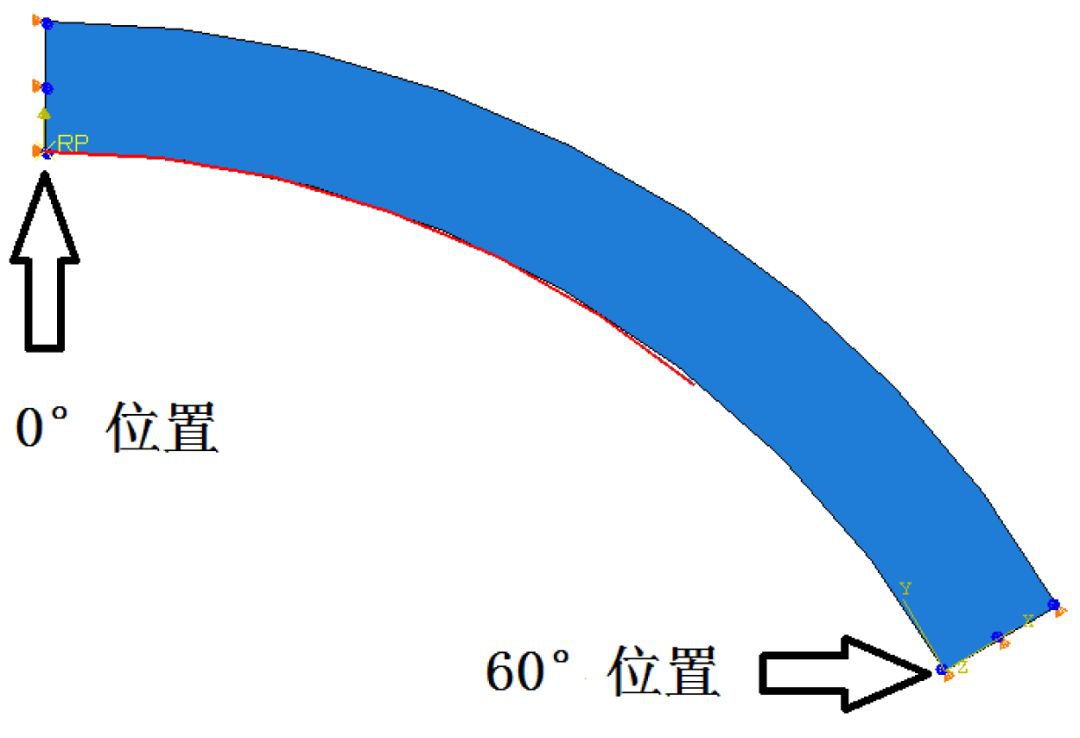

由于对称性,截取1/6圆环、1/2卡爪,建立2D模型。在实际装夹过程中,考虑到卡爪与工件的形状偏差影响,卡爪与工件内圆面接触不应设为固定位置的线接触,通过建立工件与卡爪的接触来计算夹紧变形。工件设置为可变形体,夹具使用圆弧线表征卡爪外表面,建立解析刚体,参考点设在卡爪中心,在参考点施加相应夹紧力及边界条件。

轴承套圈的内圆直径为64mm,卡爪外圆弧直径依次采用63mm、64mm、65mm进行装夹仿真。载荷及边界条件见图2。

图2 基于接触应力有限元模型

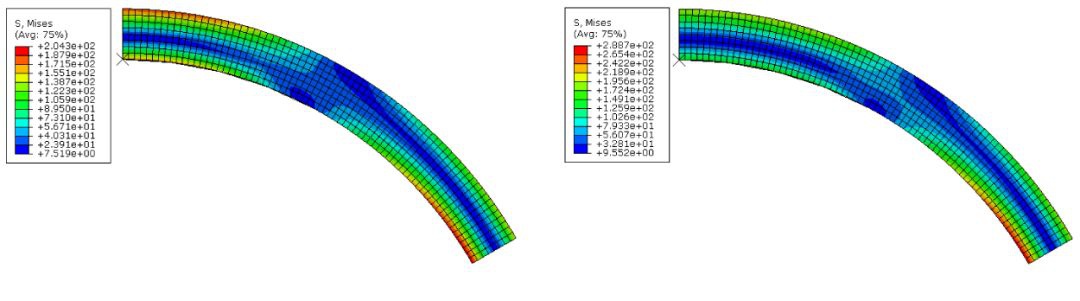

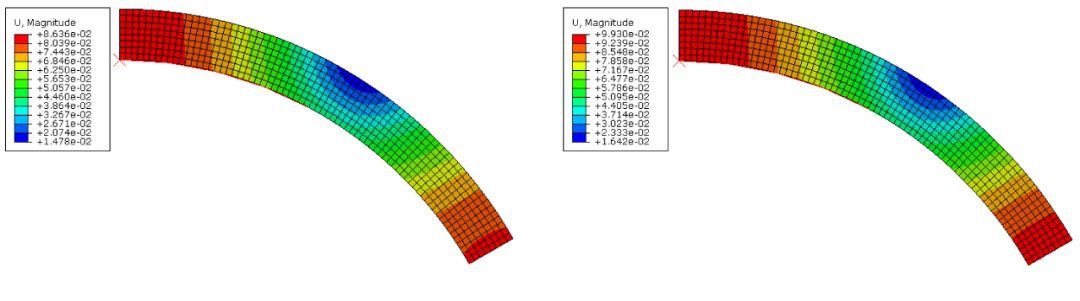

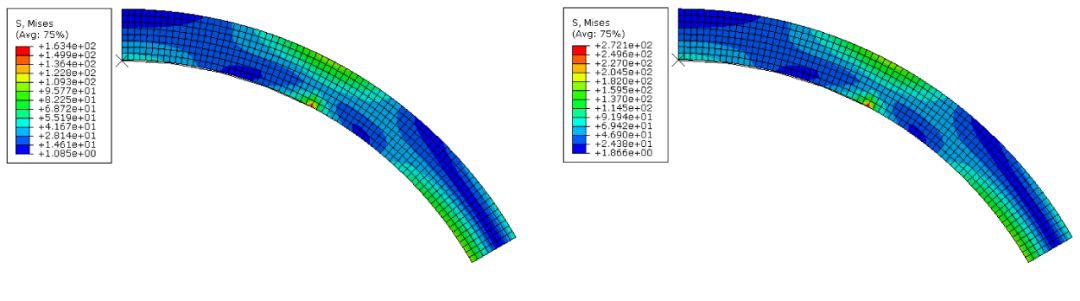

由图3a-图3c应力云图可知,当卡爪外圆弧直径为63mm、液压卡盘压强为0.3MPa、0.5MPa、0.8MPa时,卡爪夹紧处(0°位置)和两卡爪中间(60°位置)对应工件部位均会出现应力集中现象。随着夹紧力不断增加,卡爪与工件接触面积增大,夹紧处工件部分应力集中现象逐渐削弱,应力较为均匀,但在两卡爪中间缺乏支撑的工件部位,应力集中现象不会削弱,且应力值不断增加。

由图3d-图3f变形云图可见,应力集中部位的位移量(即变形量)最大,随着装夹力增大,变形量均呈增大趋势,但由于卡爪与工件接触面积增大,变形量增幅减小。0°位移方向为外侧,60°位移方向为内侧,装夹的圆度误差即为0°位置和60°位置的变形量叠加,则对应圆度误差不断增大。

(a)0.3MPa下应力云图 (b)0.5MPa下应力云图

(c)0.8MPa下应力云图 (d)0.3MPa下变形云图

(e)0.5MPa下变形云图 (f)0.8MPa下变形云图

图3 卡爪外圆弧直径63mm装夹仿真云图

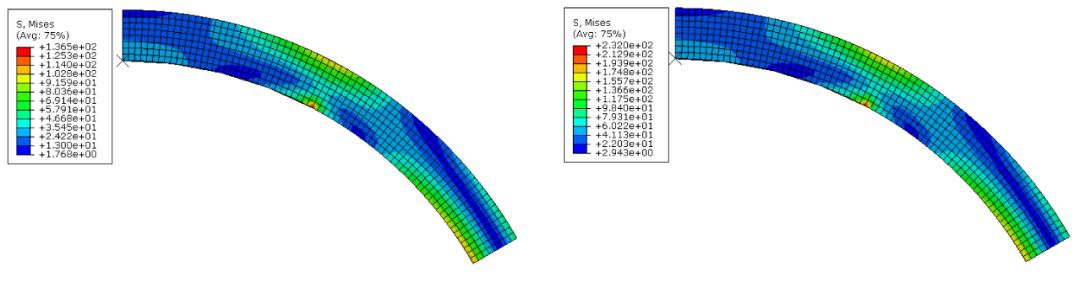

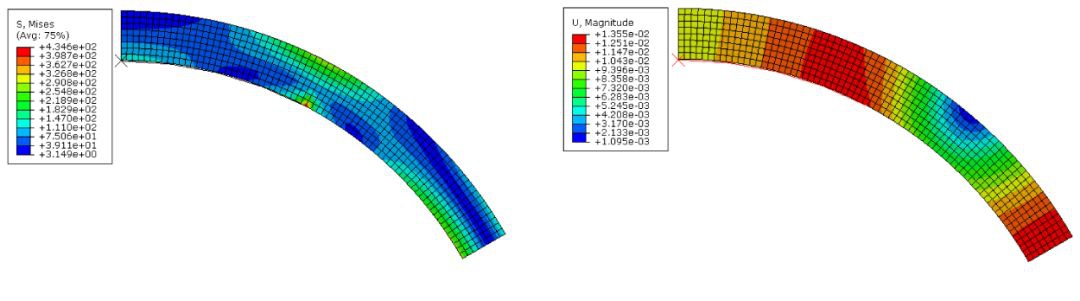

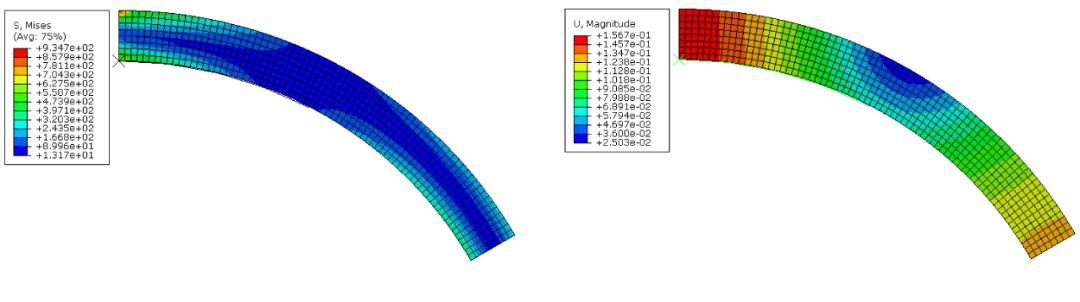

由图4a-图4c可知,当卡爪外圆弧直径64mm(即与套圈内圆半径完全吻合)时,由于接触面积始终为卡爪的全部弧面,在装夹位置的应力均匀,仅在卡爪边缘地区有较小的应力集中现象,60°位置仍出现应力集中,应力值随装夹力增大而增大。

由图4d-图4f变形图可见,变形量集中在装夹部位且随着装夹力增大而增大。由于不存在形状偏差传递导致的圆度变形,且卡爪与工件接触面积不变,圆度误差随着夹紧力增大呈线性增长趋势。

(a)0.3MPa下应力云图 (b)0.5MPa下应力云图

(c)0.8MPa下应力云图 (d)0.3MPa下变形云图

(e)0.5MPa下变形云图 (f)0.8MPa下变形云图

图4 卡爪外圆弧直径64mm装夹仿真云图

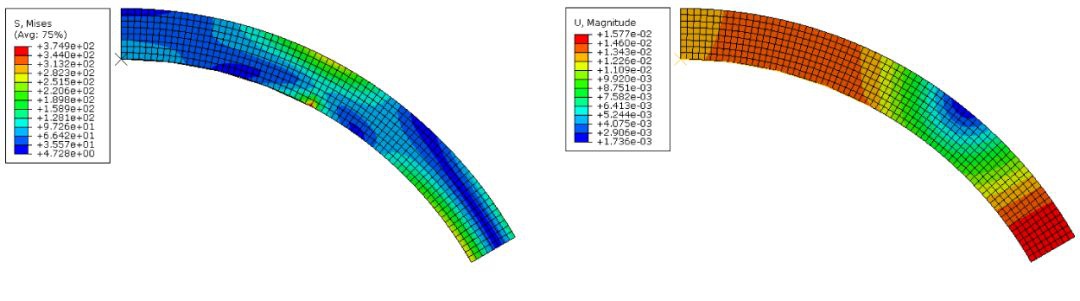

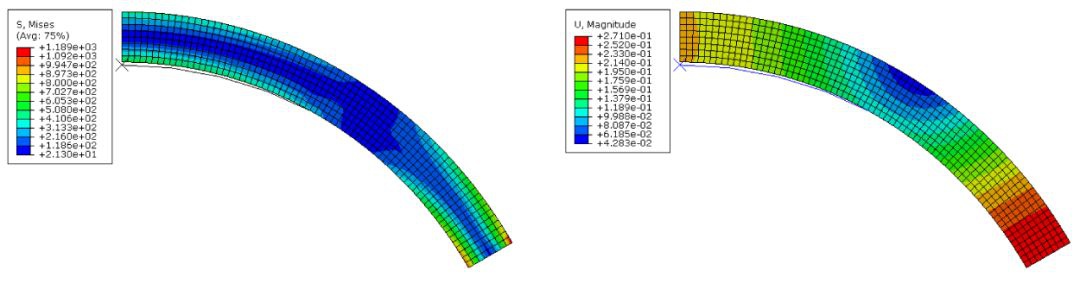

由图5a-图5c应力图可知,当卡爪外圆弧直径65mm时,由于卡爪边缘首先接触工件,在边缘地区会形成应力集中,60°位置仍出现应力集中。

由图5d-图5f变形图可见,60°位置变形量最大,随着液压夹紧力的增大,变形量和圆度误差呈线性增长趋势。

(a)0.3MPa下应力云图 (b)0.5MPa下应力云图

(c)0.8MPa下应力云图 (d)0.3MPa下变形云图

(e)0.5MPa下变形云图 (f)0.8MPa下变形云图

图5 卡爪外圆弧直径65mm装夹仿真云图

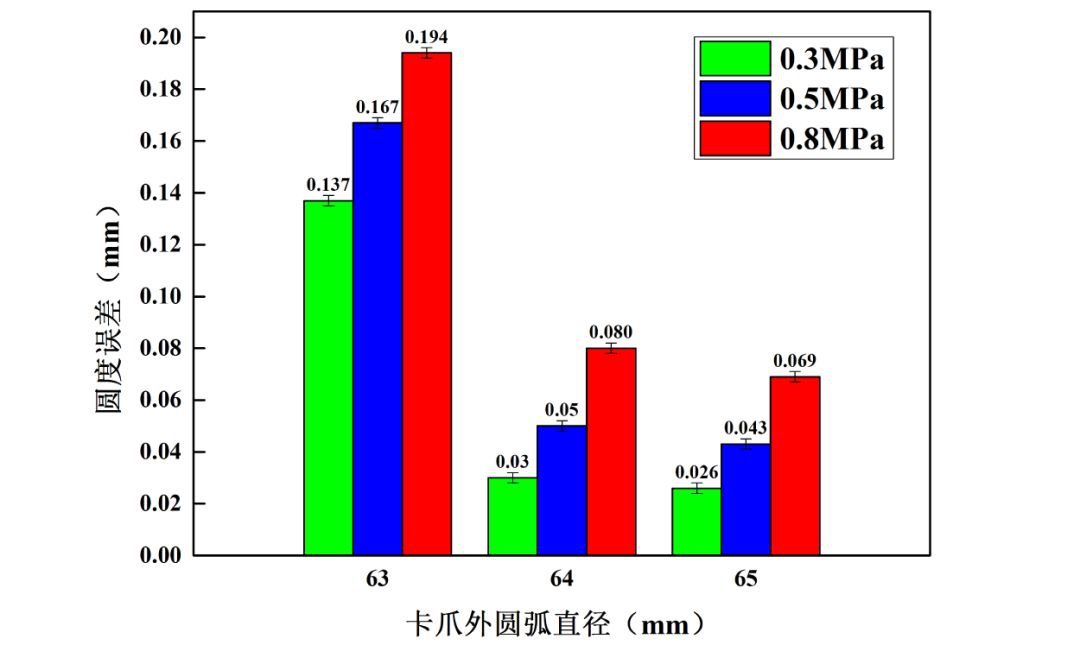

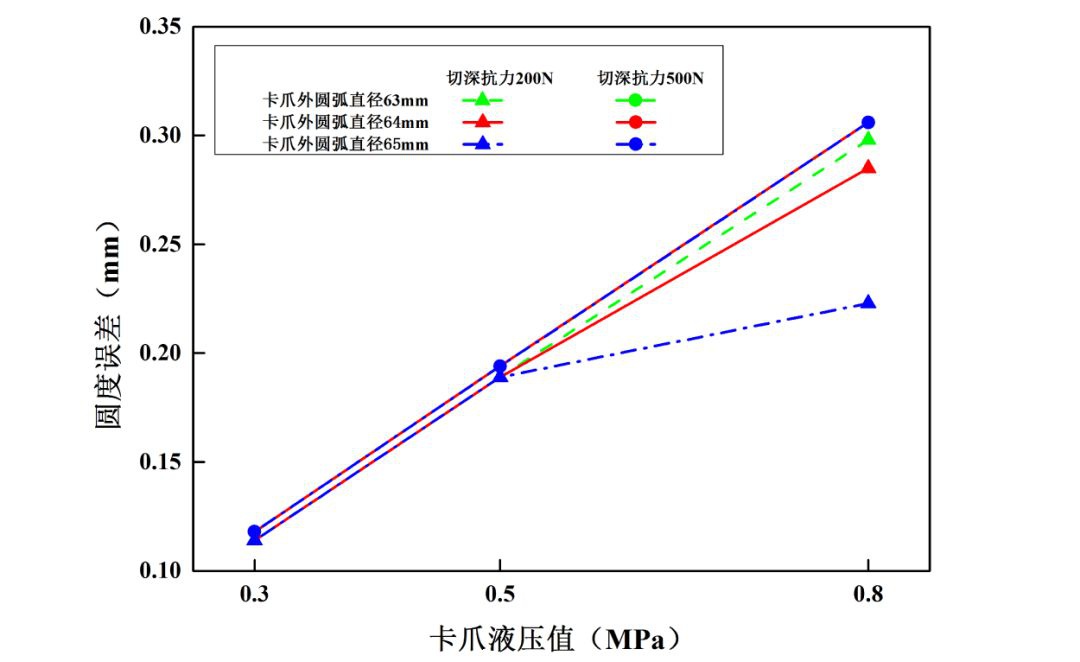

图6为外圆弧直径分别为63mm、64mm和65mm时的三种卡爪下圆度误差预测值对比。由图可知,当卡爪外圆弧直径与套圈内圆直径偏差1.6%时,若卡爪外圆弧直径小于套圈内圆直径,套圈圆度误差将增加至2.4-4.6倍;若卡爪外圆弧直径大于套圈内圆直径,套圈圆度误差减小至86%。可见,减小装夹圆度误差的最佳措施是保证卡爪外圆弧直径大于套圈内圆直径,使得装夹力周向均匀多点分布,其次是保证卡爪外圆弧直径与套圈内圆直径一致。

图6 三种卡爪外圆弧直径下圆度误差预测值对比

2 加工变形仿真预测

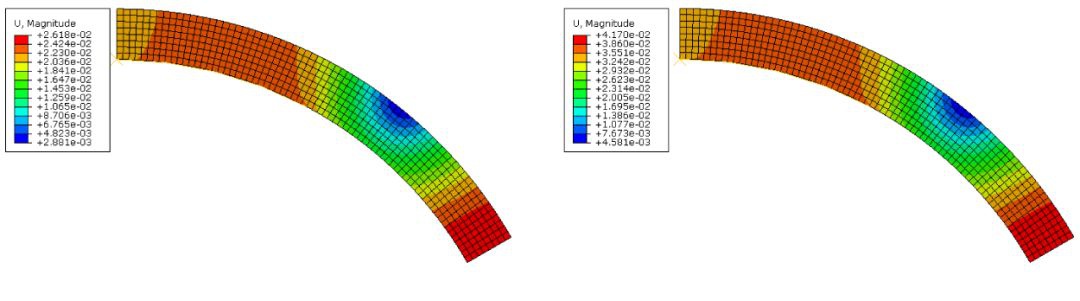

在薄壁件加工过程中,由于工件刚度较小,易产生让刀现象。在加工变形预测建模中,需在夹紧力基础上加入切深抗力,以准确预测薄壁轴承套圈的加工变形量。

由于卡爪夹紧支撑作用,当切深抗力作用点在卡爪对应点处时让刀现象不明显;当切深抗力作用在两卡爪中间时让刀现象显著。因此,仿真中分别分析这两处的让刀量,其差值即可视为最终的加工造成圆度变形量。加工变形预测仿真模型见图7。

图7 加工变形预测有限元模型

硬车削属于精加工,以刀具寿命及工件加工后获得的表面粗糙度作为评价标准。PCBN硬车削淬硬轴承钢的参数范围:切削速度100-150m/min,进给量0.05-0.1mm/r,切深0.2-0.5mm,对应切深抗力200-500N。

加工圆度误差仿真结果见图8。当切削抗力为200N、液压夹紧力0.8MPa时,若卡爪外圆直径大于套圈内圆直径,产生的加工圆度误差最小;当卡爪外圆与套圈内圆直径一致时,液压夹紧力较小,三种直径偏差下的加工圆度误差相同;当切削抗力增大至500N时,不论液压夹紧力大小,三种形状偏差的加工圆度误差一致。

图8 加工圆度误差仿真结果对比

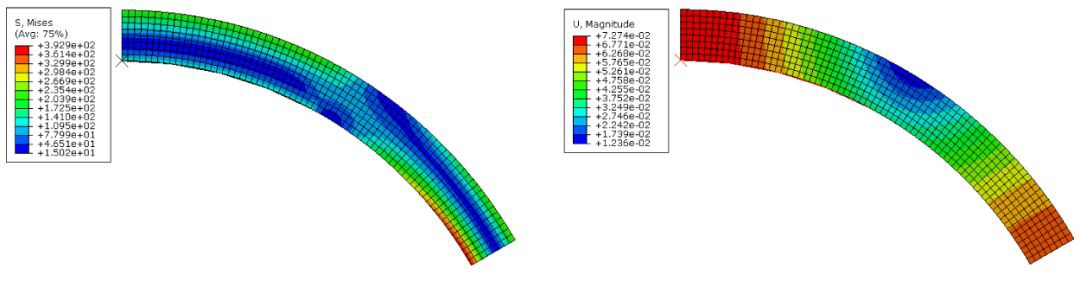

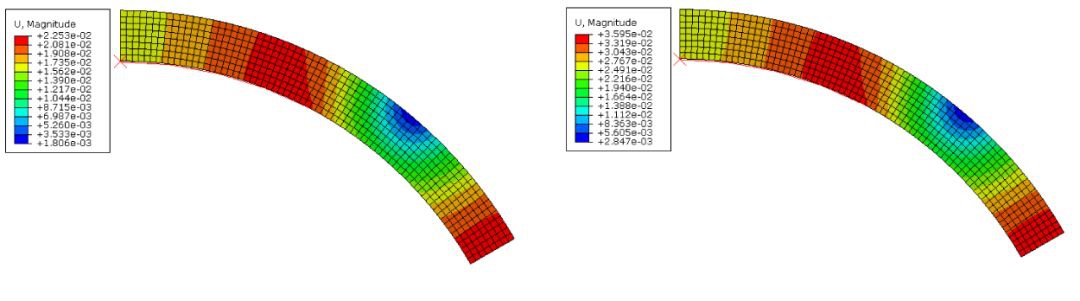

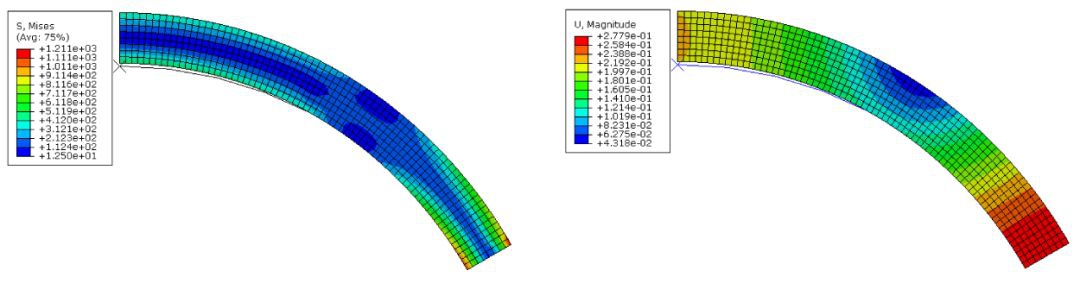

如图9-图11所示,基于上述仿真结果,通过应力及变形云图对卡爪外圆弧直径65mm进行原因分析。通过仿真预测了液压夹紧力为0.3MPa、0.5MPa和0.8MPa下的加工变形。当切削力作用在0°位置时,工件的应力均集中在切削力位置,但由于装夹力的抵消作用,0°的让刀量较小;当切削力作用在60°位置时,应力分布较为均匀,但由于装夹力及切削力的叠加效果,60°位置的让刀量较大;随着装夹力增加,0°位置应力集中会逐渐削弱,而60°位置应力值会随之上升,圆度误差随之上升,上升速率趋缓,这是由于装夹力一定程度上提高了工件的刚度。

(a)0°处应力 (b)0°处变形

(c)60°处应力 (d)60°处变形

图9 0.3MPa下加工变形预测云图

(a)0°处应力 (b)0°处变形

(c)60°处应力 (d)60°处变形

图10 0.5MPa下加工变形预测云图

(a)0°处应力 (b)0°处变形

(c)60°处应力 (d)60°处变形

图11 0.8MPa下加工变形预测云图

当卡爪外圆直径大于套圈内圆直径时,初始接触状态下0°位置存在一定空隙,当施加同样装夹及切削力时,这部分空隙将抵消部分圆度误差,因此出现圆度误差小于其他两种直径偏差的情况。当切削力增大时,这部分微小间隙不足以抵消较大的弹性变形,因此三种直径偏差加工圆度误差一致。由此可见,当切深抗力与装夹力大小相近时,卡爪外圆直径与套圈内圆直径偏差不能忽视,装夹方式最佳为周向均匀多点分布。

3 试验验证

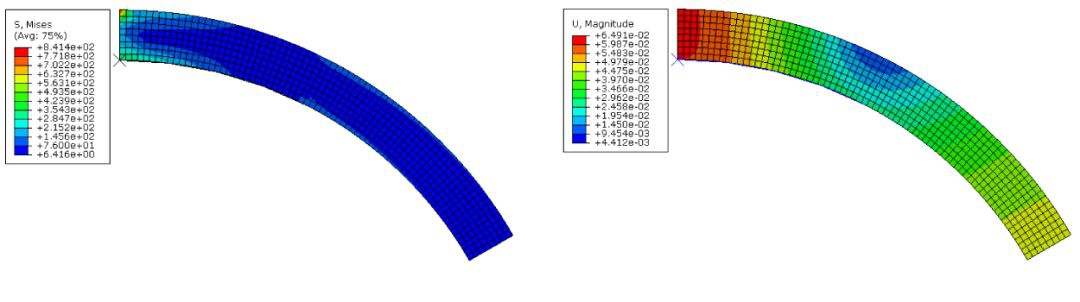

针对卡爪圆弧直径65mm情况下的装夹圆度变形及加工圆度变形的试验验证。

试验方案:采用PCBN刀具在LGMazak QUICK TURN SMART 250L机床上对淬硬后的N207EM圆柱滚子轴承外圈进行干车削加工。切削速度150m/min,进给量0.1mm/r,切深0.2mm。经Kistler测力仪测量切深抗力约为200N。

淬硬轴承套圈的装夹变形(圆度)测量方案:在液压卡爪夹紧轴承套圈后,采用千分表测量轴承套圈一圈的径向跳动值。淬硬轴承套圈的加工变形(圆度)测量方案:采用马尔MMQ400圆度仪对加工后的轴承套圈进行测量。轴承套圈存在一定初始圆度,经测量的初始圆度为0.024mm。试验工装见图12。

图12 试验工装

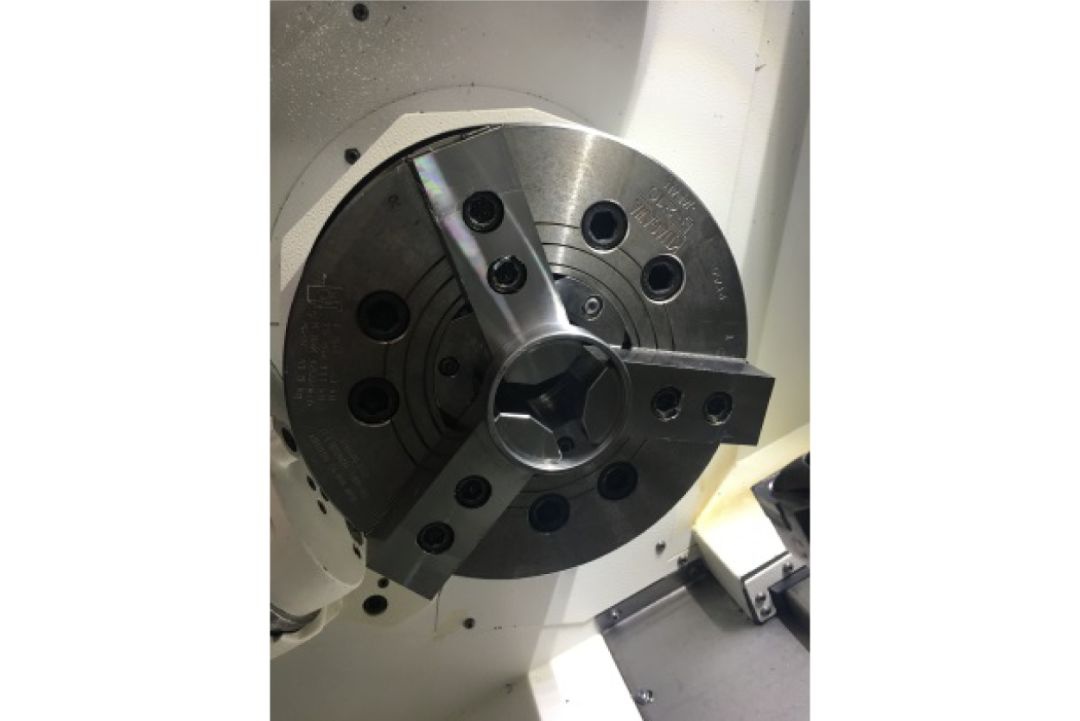

试验测得的装夹变形和加工变形结果如图13所示。对于装夹圆度误差,当卡爪液压值为0.3MPa时,仿真及试验结果一致性较高;当液压值升高后,有限元仿真数值低于试验结果,差值为0.006-0.012mm,该差值的主要原因为实际轴承套圈存在初始圆度误差,仿真模型采用无圆度误差模型。

图13 仿真及试验结果对比

对于加工圆度误差,三种液压夹紧力下仿真及试验结果存在0.007-0.015mm差值,造成该误差的主要原因仍为实际套圈的初始圆度误差。两种变形量预测结果均与试验结果存在较好的一致性,仿真及试验差值主要来源于实际套圈的初始圆度误差。因此,本文所提出的仿真模型预测结果具有较好可信度。

小结

(1)通过有限元模型仿真分析指出,薄壁环形件在三爪卡盘装夹下极易发生径向弹性变形,影响加工精度。

(2)卡爪外圆弧直径与环形件内圆面直径的不一致性会显著影响环形件的圆度变形量。当卡爪外圆弧直径大于环形件内圆面直径时,由于装夹力周向分布均匀,环形件应力分布均匀,装夹及加工圆度变形量最小,其次为直径完全吻合情况。

(3)当切深抗力≤装夹力时,卡爪外圆弧直径与环形件内圆面直径的不一致性对加工圆度变形量影响显著。

(4)薄壁轴承套圈硬车削的切削力是影响圆度误差的主要因素,而采用多点装夹如六爪卡盘增将会有效加工件的刚性并降低加工圆度误差。

(5)试验验证了基于接触应力分析的轴承套圈硬车削装夹及加工变形有限元模型的正确性。

English

English